突破性智能视觉跟踪系统问世,引领焊接行业智能化革命

发布时间:2025-07-21 21:13:15 阅读量:229

近日,一款面向焊接机器人的智能视觉跟踪系统崭露头角。该系统通过计算机视觉、深度学习与机器人控制技术的深度融合,为焊接行业带来了高精度、高效率、高稳定性的智能解决方案,有望破解传统焊接及现有焊接机器人在复杂工况下的诸多难题。

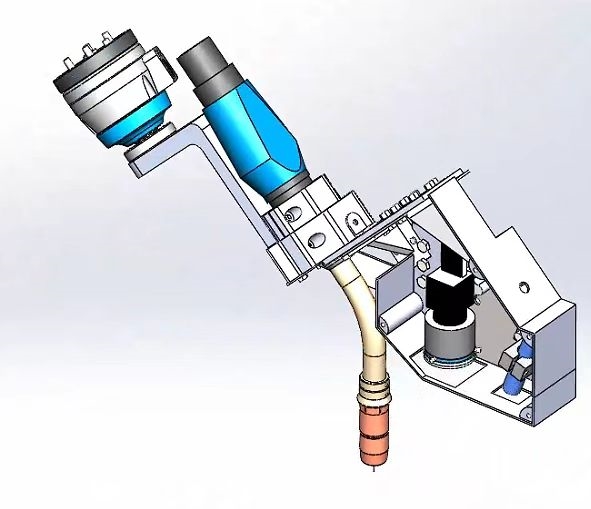

传统人工焊接依赖工人经验,效率低下且缺陷率高,而现有焊接机器人在复杂环境中精度不足、智能化水平有限。这款新系统以工业级激光视觉传感器与自主研发的深度学习算法为核心,构建了集焊缝智能识别、动态跟踪、工艺参数自适应优化于一体的完整解决方案。

在性能上,该系统亮点纷呈。采用线激光3D相机与改进YOLOv5算法,焊缝识别准确率达98.1%,定位精度±0.1mm,能适应强光、烟尘等复杂环境的动态跟踪;借助形态学滤波与FAST角点检测算法实时测量焊缝宽度,结合人工神经网络模型自动调节焊接电流、电压,使焊缝成型合格率提升至99%以上;基于PCB协同控制与多线程编程技术,实现视觉成像、运动执行、焊接执行系统毫秒级响应,生产效率较传统工艺提升30%-50%。

技术创新方面,系统引入残差网络(ResNet)与注意力机制,提升了对复杂焊缝特征的学习能力;采用Eye-in-Hand手眼标定技术,实现激光传感器与机器人末端亚毫米级配准;结合轻量化机械结构设计,适配狭小空间作业,且设备通过-40℃至80℃宽温测试、防粉尘及抗电磁干扰认证。与国际竞品相比,其焊缝识别精度更优,检测速度达51FPS,内置5000 + 焊接工艺数据库,支持6类材质、8种焊缝类型自动适配,较传统示教编程效率提升70%。同时,硬件成本较进口设备降低30%(核心部件国产化率提升至72%),还支持租赁与分期付款模式,配套“48小时现场响应 + 远程运维”服务及工艺优化培训,设备部署周期缩短至15天,远低于行业平均的45天。此外,系统减少人工干预60%以上,符合欧盟CE安全认证与绿色制造标准,可降低能耗15%-20%,助力企业碳减排。

该系统应用广泛,瞄准汽车制造、航空航天、新能源装备等核心行业。在汽车制造领域,可覆盖新能源汽车电池模组、车身结构智能焊接,适配特斯拉、比亚迪等车企自动化产线;航空航天领域能满足飞行器结构件、发动机零部件的高精度焊接需求,符合航空级焊接标准(如AS9100认证),服务于C919等国产大飞机制造供应链;新能源装备领域则聚焦光伏组件边框焊接、风电塔筒环缝焊接等场景,助力“双碳”目标下清洁能源装备智能化升级。